Laboratory Sterilizer Suppliers

Informationen müssen aktualisiert werden

Auf einer Gebäudefläche von 20.310 Quadratmetern verfügt das Unternehmen über eine gereinigte Produktionswerkstatt der Klasse 100.000, einen Raum für mikrobiologische Tests der Klasse 10.000, ein lokales physikalisches und chemisches Labor der Klasse 100 sowie ein standardisiertes Lagersystem für Rohstoffe und Fertigprodukte.

Seit der Einführung der ersten Produktreihe im Jahr 2013 hat Eray seine Produktkategorien kontinuierlich erweitert. Unsere Produkte umfassen Schutzmasken, Verbrauchsmaterialien für die Krankenpflege, Verbrauchsmaterialien für die sensorische Kontrolle und chirurgische Instrumente und bieten sichere, effiziente und umweltfreundliche medizinische Einweglösungen für medizinische Einrichtungen auf der ganzen Welt.

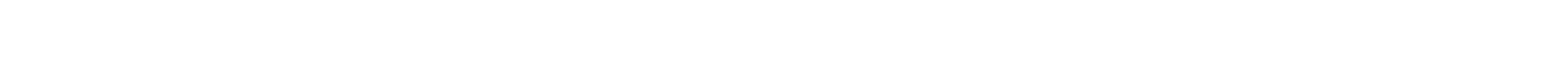

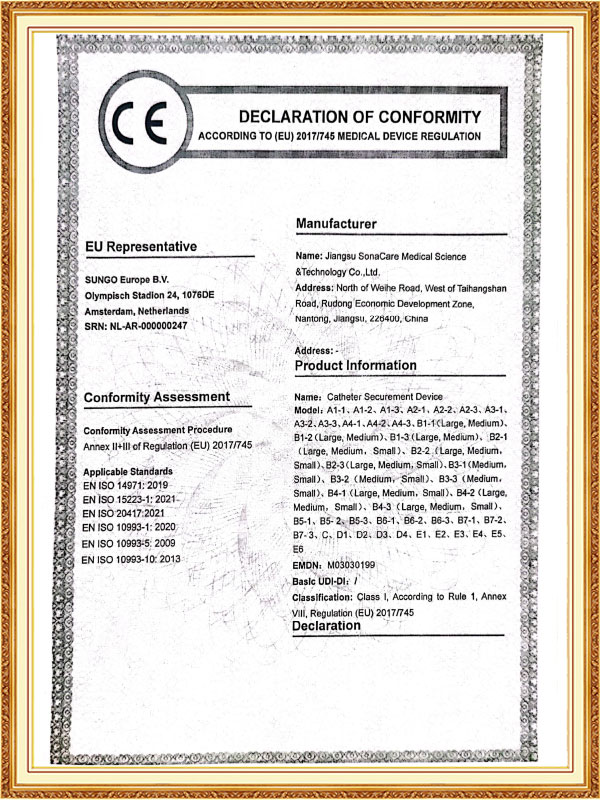

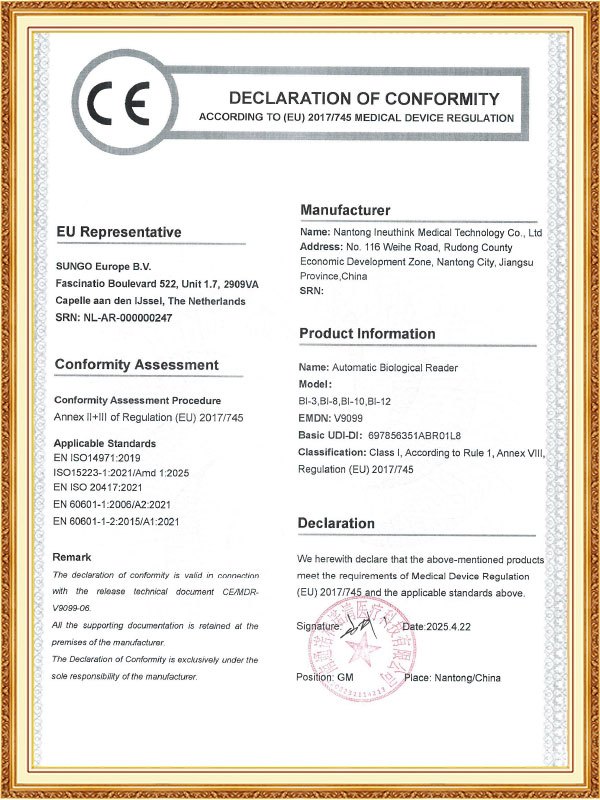

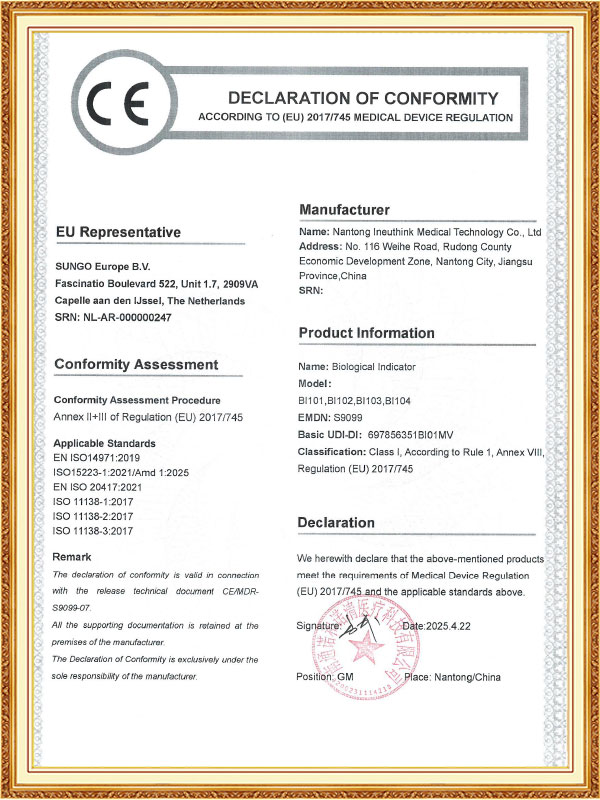

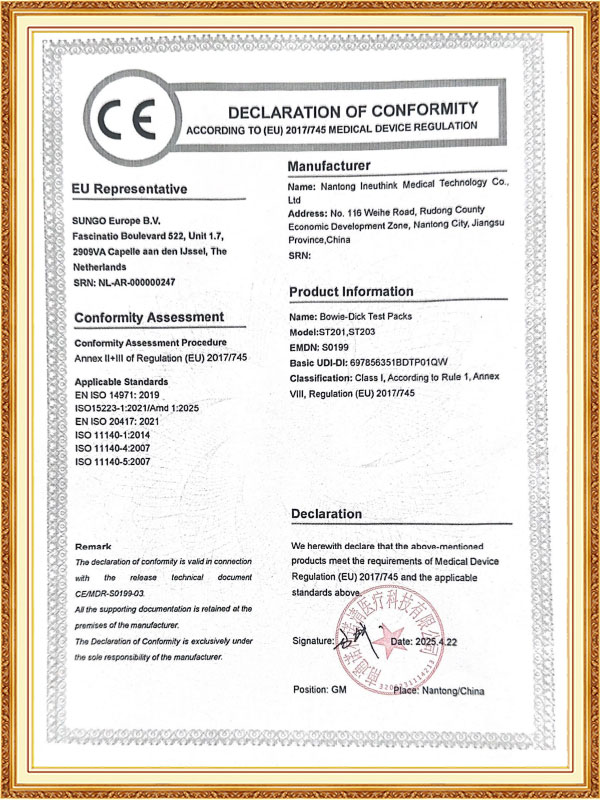

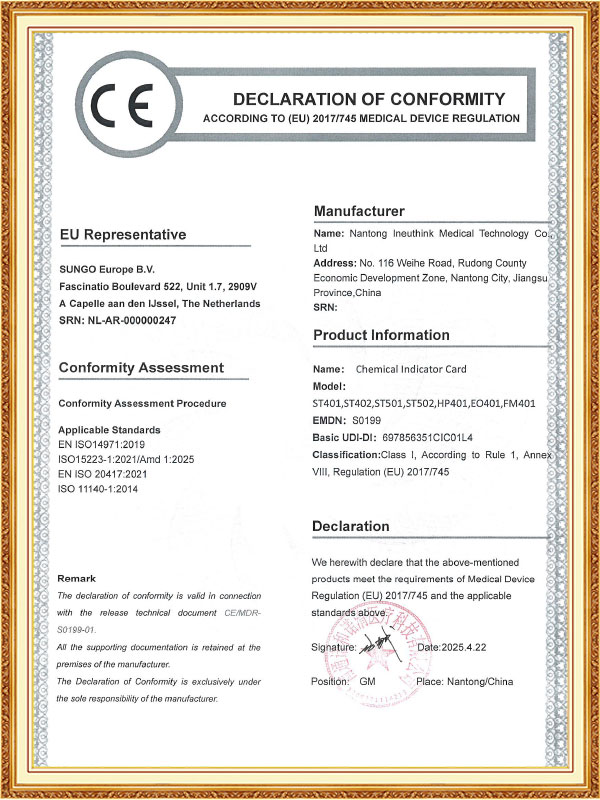

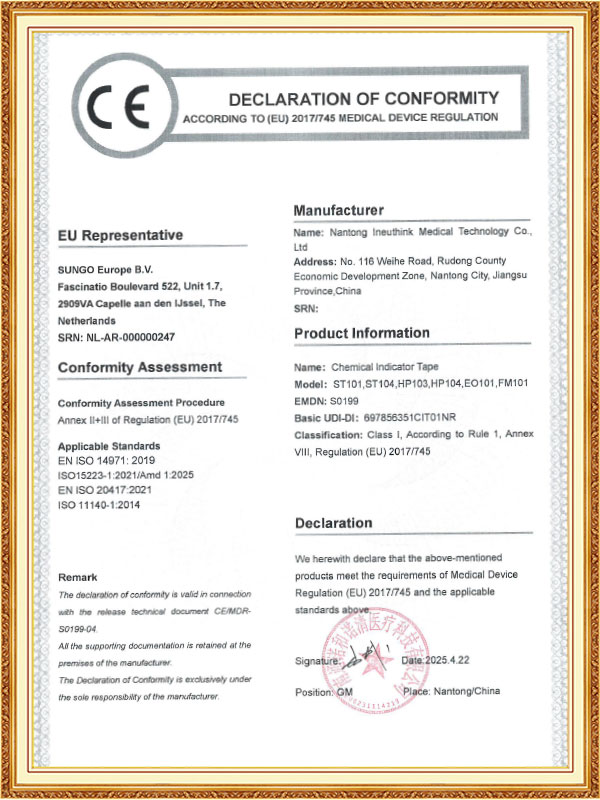

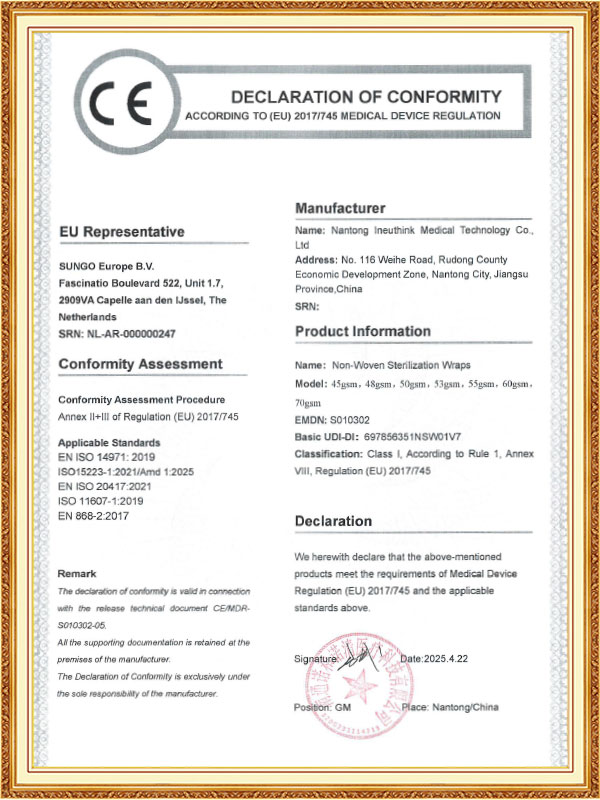

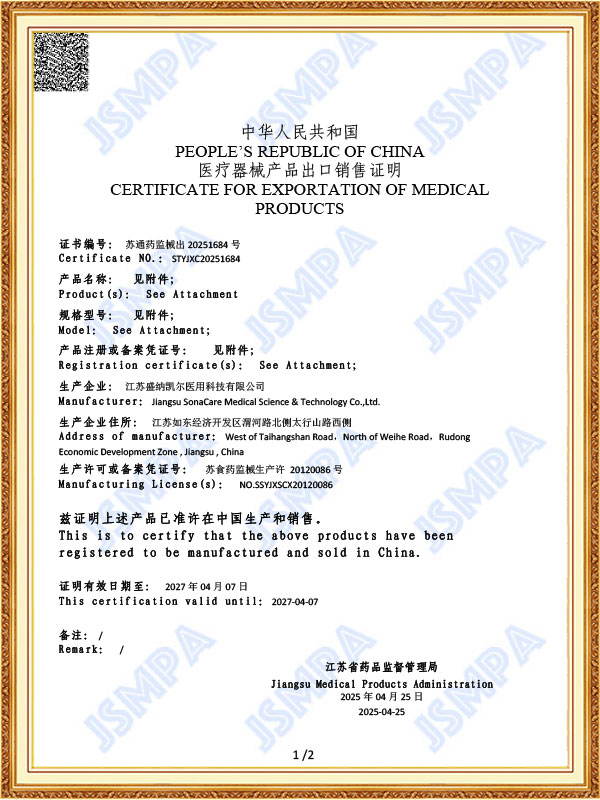

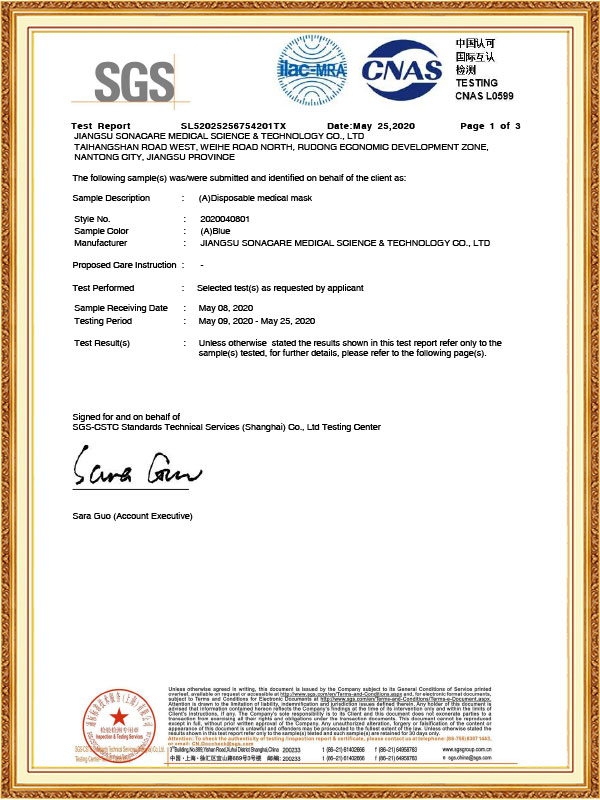

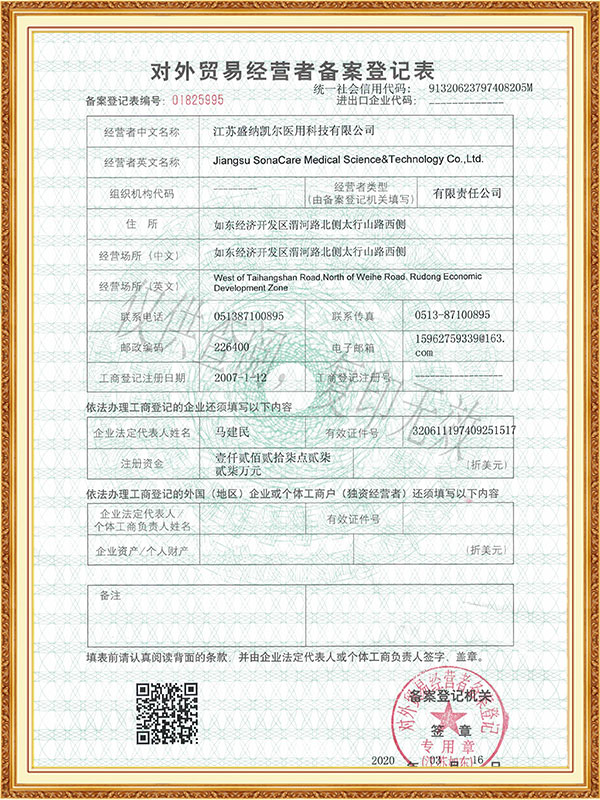

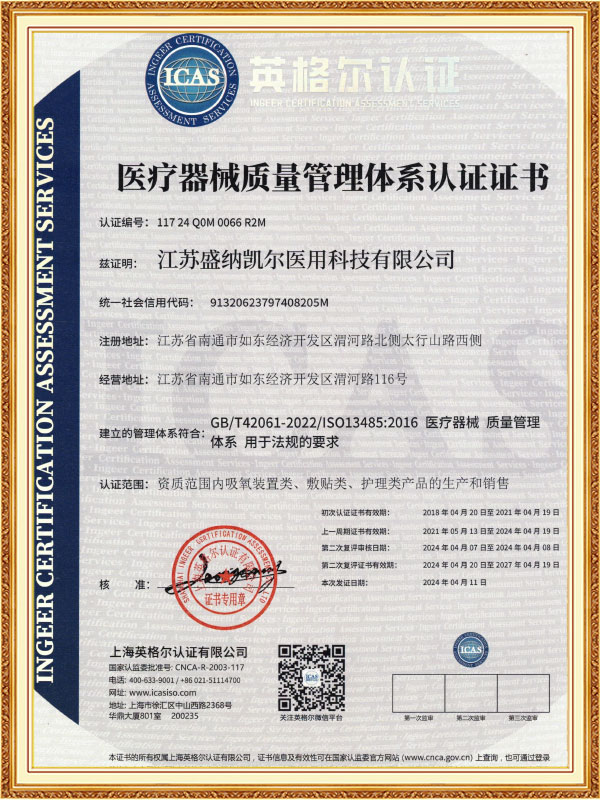

As a professional OEM Laboratory Sterilizer Suppliers and ODM Pharmaceutical Sterilizer Factory, Das Unternehmen hat ISO 13485 und andere Zertifizierungen von Qualitätssicherungssystemen bestanden, einige seiner Produkte haben die CE-Zertifizierung und FDA-Einreichungsgenehmigungen erhalten und hat langfristige Kooperationsbeziehungen mit vielen in- und ausländischen medizinischen Einrichtungen und Händlern aufgebaut.

-

Jan 15. 2026

Wofür wird ein medizinischer Trokar verwendet? Warum ist es für die laparoskopische Chirurgie unverzichtbar?Bei der Durchführung laparoskopischer minimalinvasiver Operationen achten viele Menschen nur auf die „Kamera“ und die „chirurgischen Instrumente“, konzentrieren sich jedoch selten auf eine entscheidende Komponente – den medizinischen Trokar. Bei einer echten Operation ohne Tro...

Read More -

Dec 16. 2025

Wie wählt man den richtigen Wundverband aus? Empfohlene Verbände für verschiedene WundtypenDie Wundversorgung ist ein sehr wichtiger Bestandteil des medizinischen und täglichen Lebens. Der richtige Wundverband kann die Wundheilung wirksam fördern, Infektionen vorbeugen, Schmerzen lindern und den Genesungsprozess beschleunigen. Es gibt verschiedene Arten von Wundaufl...

Read More -

Dec 09. 2025

Was ist ein medizinischer Trokar? Was sind seine Anwendungsbereiche?A medizinischer Trokar ist eine Spezialnadel, die häufig bei medizinischen und klinischen Behandlungen verwendet wird. Ihr Design und ihre Struktur unterscheiden sich von gewöhnlichen Nadeln und sie verfügen über einzigartige Funktionen und Verwendungsmöglichkeiten, vor...

Read More

Im pharmazeutischen Produktionsprozess ist die Sterilisation ein entscheidender Schritt zur Gewährleistung der Produktsicherheit und -wirksamkeit. Pharmazeutische Sterilisatoren als Kernausrüstung in der sterilen pharmazeutischen Produktion nutzen hohe Temperaturen, hohe Drücke oder andere Sterilisationsmethoden, um Mikroorganismen in Arzneimitteln, Verpackungsmaterialien und Produktionsanlagen gründlich zu eliminieren und so sichere und zuverlässige Medikamente für Patienten zu gewährleisten. Von Injektionspräparaten bis zu Biologika, von medizinischen Geräten bis zu pharmazeutischen Hilfsstoffen spielen pharmazeutische Sterilisatoren in allen Bereichen der Pharmaindustrie eine unersetzliche Rolle.

Die Kernrolle von Pharmazeutische Sterilisatoren ist eine zuverlässige Sterilitätssicherung. Eine mikrobielle Kontamination von Arzneimitteln verringert nicht nur die Wirksamkeit, sondern kann auch zu schweren medizinischen Unfällen führen. Pharmazeutische Sterilisatoren steuern die Sterilisationsparameter wie Temperatur, Druck und Zeit präzise, um sicherzustellen, dass der Sterilisationsprozess den Standards entspricht. Zu den gängigen Sterilisationsmethoden gehören die Sterilisation mit feuchter Hitze (Sattdampf), die Sterilisation mit trockener Hitze und die Sterilisation mit Ethylenoxid. Aufgrund ihrer hohen Effizienz und Kosteneffizienz ist die Sterilisation mit feuchter Hitze die am häufigsten verwendete Sterilisationsmethode für Injektions- und Infusionsprodukte.

Pharmazeutische Sterilisatoren bestehen aus hochwertigem Edelstahl und gewährleisten einen langfristig stabilen Betrieb in Umgebungen mit hohen Temperaturen und hohem Druck. Das intelligente Steuerungssystem überwacht und zeichnet wichtige Parameter wie Temperatur, Druck und F0-Wert (ein Indikator für die Wirksamkeit der mikrobiellen Abtötung) während des Sterilisationsprozesses in Echtzeit auf. Diese Daten sind rückverfolgbar und entsprechen den Anforderungen für elektronische Aufzeichnungen gemäß FDA 21 CFR Teil 11. Darüber hinaus legt das Innendesign des Sterilisators Wert auf eine gleichmäßige Wärmeverteilung. Durch strategisch platzierte Dampfdüsen oder Ventilatorzirkulationssysteme beträgt der Temperaturunterschied in der Sterilisationskammer nicht mehr als ±1 °C, wodurch tote Sterilisationsbereiche vermieden werden. Für spezielle Darreichungsformen, wie z. B. lyophilisierte Pulverinjektionen, können auch Wandsterilisatoren installiert werden, um eine aseptische Übertragung zu erreichen und Sekundärkontaminationen zu verhindern. Pharmazeutische Sterilisatoren sind nicht nur eigenständige Geräte; Sie sind ein entscheidender Bestandteil des aseptischen Produktionssystems für Arzneimittel. In modernen pharmazeutischen Werkstätten werden Sterilisatoren häufig mit Reinigungsmaschinen, Abfüllmaschinen, Isolatoren und anderen Geräten integriert, um eine vollständige aseptische Produktionslinie zu bilden.

Die Wartung pharmazeutischer Sterilisatoren ist für die Gewährleistung der Sicherheit der pharmazeutischen Produktion und zuverlässiger Sterilisationsergebnisse von entscheidender Bedeutung und erfordert einen strengen, standardisierten Wartungsprozess. Kondenswasser in der Sterilisationskammer sollte sofort nach dem täglichen Gebrauch abgelassen werden. Das Innere der Kammer, die Türdichtungen und die Lagerregale sollten mit einem speziellen staubfreien Tuch abgewischt werden. Dabei ist besonders darauf zu achten, dass restliche Wasserflecken und Arzneimittelpartikel entfernt werden. Eine wöchentliche Reinigung des Dampferzeugers und des Kondensatableiters ist unbedingt erforderlich. Um Kalkablagerungen in den Rohrleitungen aufzulösen, sollte ein Entkalkungsmittel in pharmazeutischer Qualität verwendet werden. Nach Abschluss sollte das System wiederholt mit Injektionswasser gespült werden, bis die Leitfähigkeit dem angegebenen Standard entspricht. Manometer, Temperatursensoren und Sicherheitsventile sollten monatlich kalibriert und getestet werden, um sicherzustellen, dass die Messgenauigkeit den GMP-Standards entspricht. Der Ölstand und die Qualität der Vakuumpumpe sollten ebenfalls überprüft und das spezielle Vakuumpumpenöl bei Bedarf ausgetauscht werden.

Die Qualitätskontrolle des Sterilisationsmediums ist von entscheidender Bedeutung. Es muss reiner Dampf oder Wasserstoffperoxid verwendet werden, das den Arzneibuchstandards entspricht und dessen Reinheit und Sättigung regelmäßig überprüft werden. Für biologische Indikatoren-Überprüfungspunkte innerhalb der Kammer sollte die Wirksamkeit der Sterilisation vierteljährlich mit Bacillus stearothermophilus überprüft werden, um einen Sterilitätssicherheitsgrad von 10^-6 sicherzustellen. Die Gerätewartung erfordert die Einrichtung eines vollständigen elektronischen Aufzeichnungssystems, um alle Sterilisationsparameter, Wartungsinhalte und Kalibrierungsdaten automatisch aufzuzeichnen. Die Datenaufbewahrungsfrist darf nicht weniger als ein Jahr nach dem Ablaufdatum des Produkts betragen. Die Bediener müssen eine strenge Berufsausbildung absolvieren und über Kenntnisse in der Bedienung der Geräte, der Identifizierung von Fehlercodes und den Notfallmaßnahmen verfügen. Wenn das Gerät längere Zeit nicht verwendet wird, sollte das Wasser in jedem Rohr vollständig abgelassen werden, die Metallteile sollten mit einem Rostschutzmittel behandelt werden und vor der Reaktivierung sollte eine vollständige Leistungsbestätigung durchgeführt werden. Ein wissenschaftliches vorbeugendes Wartungssystem kann nicht nur die Lebensdauer der Geräte verlängern, sondern auch die Sterilisationsqualität jeder Produktcharge sicherstellen und so eine solide Garantie für die Arzneimittelsicherheit bieten. Im Falle eines Ausfalls des Steuerungssystems oder einer Parameteranomalie sollte sofort das Verfahren zur Behandlung von Abweichungen eingeleitet werden, und die Qualitätsabteilung und die Geräteingenieure sollten gemeinsam die Auswirkungen bewerten und Korrekturmaßnahmen ergreifen.

CONTACT US

CONTACT US